АВИАЦИОННЫЙ ТУРБОВИНТОВОЙ ДВИГАТЕЛЬ

руководство по эксплуатации техническому обслуживанию

Аи-24ВТ |

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ

Двигатель АИ-24ВТ (рис. 1 и 2) представляет собой одновальный турбовинтовой двигатель, работающий с

флюгерным четырехлопастным воздушным винтом АВ-72Т.

Двигатель состоит из следующих узлов:

– дифференциально-планетарного редуктора с измерителем крутящего момента;

– лобового картера;

– осевого 10-ступенчатого компрессора;

– кольцевой камеры сгорания;

– трехступенчатой осевой турбины;

– нерегулируемого реактивного сопла;

– агрегатов, обеспечивающих работу двигателя и самолета.

Силовую несущую часть двигателя составляют:

– картер редуктора,

– корпус лобового картера,

– корпус компрессора,

– корпус камеры сгорания и

статор турбины.

Эти узлы образуют каркас двигателя, внутри

которого размещены вращающиеся детали редуктора, приводы агрегатов, роторы

компрессора и турбины, жаровая часть камеры сгорания, а также другие узлы и детали.

Рис. 1. Двигатель АИ-24ВТ

(вид слева)

Управление двигателем

осуществляется рычагом автомата дозировки топлива (АДТ). Поворотом этого рычага

на определенный угол, определяемый по указателю поворота рычага УПРТ-2 в кабине

самолета, устанавливается необходимый режим работы двигателя.

Рис. 2. Двигатель АИ-24ВТ (вид справа)

Одному и тому же положению

рычага АДТ (углу поворота αв по УПРТ-2) соответствует

определенный режим работы двигателя как на земле, так и в полете на всех

высотах и скоростях. Достигается он выбранной системой регулирования, которая

обеспечивает:

– постоянство частоты

вращения ротора двигателя (на всех рабочих режимах на земле и в полете), поддерживаемое

регулятором частоты вращения путем изменения угла установки лопастей воздушного

винта. На режиме земного малого газа частота вращения ротора также

поддерживается постоянной (но ниже режимной) вследствие изменения подачи топлива

агрегатом дозировки топлива при фиксированном положении лопастей воздушного

винта по углу минимального сопротивления вращения (φ0);

– дозировку топлива

топливорегулирующей аппаратурой в зависимости от положения рычага управления

двигателем по УПРТ-2, высоты и скорости полета;

– ограничение максимально

допустимой мощности, развиваемой двигателем, и ограничение максимальных

температур газов за турбиной на запуске и рабочих режимах как на земле, так и в

полете.

Система автоматического

ограничения двигателя по мощности при достижении крутящего момента на валу

двигателя, превышающего заданную величину, уменьшает расход топлива,

поступающего к рабочим топливным форсункам, и поддерживает постоянной

максимально допустимую мощность, предохраняя двигатель от механических

перегрузок.

Система автоматического

ограничения двигателя по температуре газов за турбиной при достижении

температуры газов, превышающей заданную величину, уменьшает расход топлива,

поступающего к рабочим топливным форсункам, и поддерживает постоянной

максимально допустимую температуру газов, что предохраняет двигатель от

термических перегрузок.

Двигатель имеет

гидравлическую систему измерения крутящего момента, определяющую величину замеренной

винтовой мощности двигателя на земле и в полете.

Для защиты самолета от

возникновения значительных отрицательных тяг при отказе двигателя в полете двигатель снабжен системами автоматического

флюгирования воздушного винта, срабатывающими от датчиков по крутящему

моменту и по отрицательной тяге на валу винта, а также принудительными

системами флюгирования от флюгерного насоса и регулятора частоты вращения,

приводимыми в действие экипажем.

Раскрутка ротора двигателя

при запуске его на земле осуществляется от установленного на двигателе

стартера-генератора, который получает электропитание от бортового или наземного

источника постоянного тока.

Запуск двигателя –

автоматический, по программе автоматической панели запуска двигателя.

1. ПРИНЦИП РАБОТЫ ДВИГАТЕЛЯ

Атмосферный воздух поступает

через воздухозаборник самолета и воздушный тракт лобового картера в осевой

10-ступенчатый компрессор двигателя. Проходя последовательно через

ступени компрессора, воздух сжимается и при повышенном давлении направляется в

камеру сгорания. В корпусе камеры сгорания воздух делится на два потока:

первичный и вторичный.

Первичный поток воздуха через

завихрители и отверстия в головках поступает в переднюю часть камеры сгорания,

куда непрерывно впрыскивается рабочими форсунками распыленное топливо, которое,

сгорая при небольшом избытке воздуха, обеспечивает непрерывный факел пламени и

высокие температуры в зоне горения.

Вторичный поток воздуха,

омывая камеру сгорания снаружи и охлаждая ее, поступает через смесительные

отверстия во внутреннюю кольцевую полость камеры сгорания, где смешивается с

горячими газами первичного потока и, охлаждая их, обеспечивает допустимую

температуру всего потока на входе в турбину.

Из камеры сгорания горячие

газы поступают в трехступенчатую турбину двигателя, где основная часть энергии

газового потока преобразуется последовательно в трех ее ступенях в механическую

работу турбины. Мощность, полученная на валу турбины, расходуется на вращение

ротора компрессора, воздушного винта и агрегатов двигателя и самолета.

Кинетическая энергия газов, выходящих из реактивного сопла, создает реактивную

тягу, которая вместе с тягой воздушного винта составляет суммарную тягу силовой

установки.

2. ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

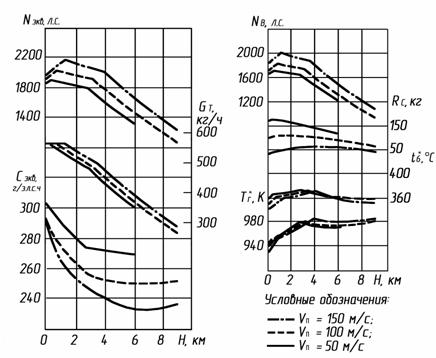

На рис. 3 представлены

дроссельные характеристики двигателя, снятые при работе двигателя на стенде.

Эти характеристики показывают изменение эквивалентной Nэкв и винтовой Nв

мощностей, реактивной тяги Rc,

температур газов перед турбиной  и за турбиной и за турбиной  , удельного расхода топлива Сэкв

в зависимости от часового расхода топлива Gт. , удельного расхода топлива Сэкв

в зависимости от часового расхода топлива Gт.

На рис. 4 и 5 представлены высотно-скоростные характеристики двигателя, показывающие изменения

эквивалентной и винтовой мощностей, реактивной тяги, температур газов перед и

за турбиной, удельного и часового расходов топлива в зависимости от высоты Н

и скорости полета Vп.

Рис. 3. Дроссельные характеристики, снятые при работе двигателя на испытательном стенде:

Н = 0; Vп = 0; nт = 15800 об/мин = const; РН = 760 мм рт. cт.; tН = 15 °С

Рис. 4. Высотно-скоростные характеристики двигателя. Режим работы взлетный

Характеристики двигателя даны

для условий, соответствующих Международной стандартной атмосфере (МСА), без

учета потерь в воздухозаборнике и газоотводящей трубе самолета.

Рис.

5. Высотно-скоростные характеристики двигателя. Режим

работы 0,85 номинального

3. КРАТКИЕ СВЕДЕНИЯ О КОНСТРУКЦИИ ДВИГАТЕЛЯ

Редуктор (рис. 6) служит для обеспечения

наивыгоднейшей частоты вращения воздушного винта при передаче избыточной

мощности от ротора двигателя на винт. Редуктор состоит из двух основных узлов:

картера и шестеренного механизма.

Рис. 6. Редуктор:

1 – электромагнитный клапан проверки срабатывания датчика флюгирования по отрицательной тяге; 2 – втулка электропроводки; 3 – отверстия под шпильки крепления редуктора; 4 – маслонасос ИКМ; 5 – шпильки крепления обтекателя редуктора; 6 – отверстия под шпильки крепления воздушного винта; 7 – шпильки крепления токосъемника; 8 – шпильки крепления хомутов отбортовки электропроводки

Картер, отлитый из магниевого

сплава, является силовым узлом редуктора. В нем размещены две опоры вала винта.

Передней опорой служит роликовый подшипник, а задней опорой – шариковый

подшипник, воспринимающий тягу винта. На картере редуктора расположен

маслонасос измерителя крутящего момента (ИКМ) и электромагнитный клапан

проверочного устройства датчика автоматического флюгирования по отрицательной

тяге.

Измеритель крутящего момента

(ИКМ) замеряет винтовую мощность двигателя при его работе на земле и в полете.

Механизм автоматического флюгирования воздушного винта по отрицательной тяге –

устройство, подающее команду на автоматический ввод лопастей воздушного винта

во флюгерное положение при появлении отрицательной тяги на валу винта,

превышающей величину настройки датчика.

В редукторе мощность от

ротора двигателя к винту передается по двум ветвям:

– через планетарную ступень: от ведущей шестерни

редуктора через сателлиты и корпус сателлитов, соединенный с внутренними

шлицами вала винта;

– через ступень перебора: от

планетарной ступени через ведущую шестерню перебора, промежуточные шестерни,

шестерню внутреннего зацепления и ступицу, соединенную с наружными шлицами вала

винта.

Вал винта — пустотелый,

установлен в картере редуктора на двух подшипниках. В передней части вал винта

имеет фланец с торцовыми шлицами и 12-ю отверстиями под шпильки крепления

воздушного винта. На заднем конце вала винта имеются наружные эвольвентные

шлицы для соединения со ступицей перебора и внутренние эволь-вентные шлицы для

соединения с валом корпуса сателлитов.

Уплотнение вала винта выполнено

кольцевым с подводом воздуха из-за IV ступени компрессора в межкольцевое

пространство передней части редуктора.

Привод от ротора двигателя к

шестеренному механизму редуктора осуществляется ведущим валом-рессорой.

Редуктор расположен в передней

части двигателя, крепится задним фланцем картера к лобовому картеру при помощи

шпилек.

На шпильки картера редуктора

устанавливаются самолетные узлы (токосъемник системы обогрева лопастей и

обтекатель втулки воздушного винта, а также обтекатель редуктора).

Лобовой картер является силовым узлом двигателя, на

котором установлены две основные передние цапфы крепления двигателя к раме

двигателя силовой установки самолета.

Корпус лобового картера,

отлитый из магниевого сплава, образует своими стенками входной канал воздушного

тракта двигателя. В верхней и нижней частях лобового картера расположены

приводные агрегаты двигателя. Через верхнее и нижнее вертикальные ребра

лобового картера проходят приводные валики, которые приводятся во вращение

двумя коническими шестернями центрального привода, расположенного внутри

центральной части лобового картера

В верхней части лобового

картера на специальном приливе расположены: стартер-генератор, генератор

переменного тока, регулятор частоты вращения ротора двигателя и центробежный

суфлер.

В нижней части лобового

картера расположены: маслоагрегат двигателя, воздухоотделитель и коробка

приводов, на которой устанавливаются подкачивающий топливный насос, топливный

насос высокого давления (насос-датчик), датчик корректора частоты вращения и

датчик указателя частоты вращения ротора двигателя. Кроме того, на лобовом

картере размещены неприводные агрегаты: приемник полного давления, синализатор обледенения, редукционный клапан системы флюгирования по отрицательной тяге, маслофильтр с сигнализатором

засорения фильтра, датчик автоматического флюгирования воздушного винта по

крутящему моменту и магнитная пробка.

Спереди к лобовому картеру

крепятся редуктор и воздухозаборник силовой установки самолета, а сзади –

компрессор.

В лобовом картере монтируется

входной направляющий аппарат компрессора и в специальном приливе размещается

роликовый подшипник передней опоры ротора компрессора. Четыре ребра лобового

картера, расположенные в воздушном тракте, обогреваются барботажным маслом.

В лобовом картере выполнены

каналы для подвода масла на смазку и охлаждение нагруженных деталей и

подшипников двигателя, а также на управление воздушным винтом.

Кинематическая схема приводов

лобового картера и величины передаточных чисел к приводам представлены на рис.

7 и в таблице передаточных чисел к приводам.

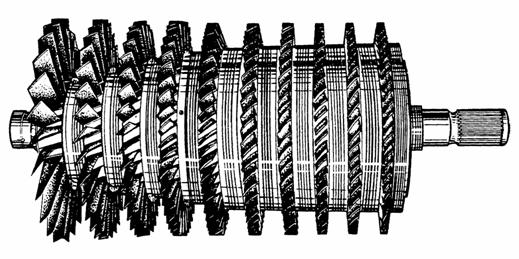

Компрессор – дозвуковой, осевой, 10-ступенчатый –

состоит из трех основных узлов: ротора с рабочими лопатками (рис. 8), корпуса

со спрямляющими аппаратами и рабочими кольцами и входного направляющего

аппарата.

Ротор компрессора изготовлен

из коррозионно-стойкой стали и состоит из десяти рабочих колес, жестко связанных между собой и несущих на своих венцах

рабочие лопатки, соединенные с рабочими колесами замковым соединением

типа "ласточкин хвост".

Ротор

компрессора вращается на двух подшипниках качения. Передний подшипник – роликовый, допускающий осевое перемещение

ротора при изменении его размеров под влиянием температур и деформаций от

осевых сил. Фиксирование ротора в осевом направлении осуществляется задним

радиально-упорным шариковым подшипником.

Соединение переднего вала

ротора компрессора с приводной рессорой редуктора и заднего вала ротора

компрессора с валом турбины – шлицевое.

Корпус компрессора – стальной, сварной конструкции, состоит из двух половин, с

продольным разъемом в вертикальной плоскости. Соединение половин корпуса – болтовое.

Корпус компрессора с торцов

имеет два фланца – передний и задний. Передним фланцем корпус компрессора

соединяется с лобовым картером, задним фланцем – с корпусом камеры

сгорания.

На корпусе компрессора

устанавливаются четыре клапана перепуска воздуха (два за V ступенью и два за VIII ступенью компрессора), два агрегата зажигания, выключатель

стартера-генератора, клапан пускового топлива, автомат дозировки топлива, а

также масляные, топливные, воздушные и электрические коммуникации.

Для обеспечения осмотра в эксплуатации

деталей проточной части компрессора в наружных кольцах направляющих

аппаратов I, III, V, VIII и X ступеней корпуса компрессора выполнены

смотровые отверстия диаметром 10 мм. Для предотвращения утечек воздуха из

компрессора в эти отверстия ввернуты заглушки, законтренные проволокой.

Узел камеры сгорания (рис. 9) состоит из четырех основных

узлов: силового корпуса, камеры сгорания, восьми рабочих топливных форсунок с

топливным коллектором и двух воспламенителей.

Корпус камеры сгорания –

сварной конструкции, изготавливается из коррозионно-стойкой стали. Корпус

выполнен из двух частей – основного переднего корпуса и заднего наружного

кожуха, соединенных между собой болтами.

Рис. 7. Кинематическая схема двигателя

Таблица передаточных чисел к приводам

|

№ привода на рис. 7 |

Наименование

привода |

Направление вращения

(ОСТ 100371–80) |

Передаточное число |

Частота

вращения, об/мин |

| I |

От ротора двигателя к воздушному винту |

Левое |

|

1304 |

|

II |

а) от ротора двигателя к генератору постоянного тока |

Левое |

|

6687 |

| |

б) от стартера к ротору двигателя (стартерный режим) |

Правое |

|

|

|

III |

От ротора двигателя к регулятору частоты вращения |

Левое |

|

6097 |

|

IV |

От ротора двигателя к генератору переменного тока |

Левое |

|

7973 |

|

V |

От ротора двигателя к центробежному суфлеру |

Левое |

|

12194 |

|

VI |

От ротора двигателя к подкачивающему топливному насосу |

Правое |

|

2363 |

|

VII |

От ротора двигателя к насосу-датчику

|

Правое |

|

3151 |

|

VIII |

От ротора двигателя к самолетному гидронасосу |

Правое |

|

2599 |

|

IX |

От ротора двигателя к датчику усилителя корректора

частоты вращения |

Левое |

|

2599 |

|

X |

От ротора двигателя к датчику указателя частоты

вращения |

Правое |

|

2599 |

|

XI |

От ротора двигателя к масляному агрегату |

Правое |

|

7060 |

|

XII |

От ротора двигателя к воздухоотделителю |

Правое |

|

7060 |

|

XIII |

От ротора двигателя к маслонасосу ИКМ |

Правое |

|

4612 |

Рис. 8. Ротор компрессора

Рис. 9. Узел камеры сгорания

Передний

корпус является одним из главных силовых узлов, в опорах которого монтируется

задний вал ротора компрессора и вал турбины. В месте соединения корпуса с

задним кожухом расположены две цапфы задней подвески двигателя. Во внутренней

полости корпуса располагается камера сгорания. На наружной поверхности корпуса

камеры сгорания имеются фланцы для установки рабочих топливных форсунок и воспламенителей,

фланцы отбора воздуха для самолетных систем и штуцера для подсоединения

трубопроводов системы маслопитания и суфлирования двигателя.

Задний

кожух – стальной, сварной конструкции – состоит из двух фланцев и кожуха. К

заднему фланцу кожуха крепятся сопловые аппараты турбины.

Камера

сгорания – кольцевого типа, изготавливается из листовой жаростойкой стали.

Основной силовой деталью камеры сгорания является лобовое кольцо, к которому

приварены: с передней стороны – восемь головок с завихрителями, с задней

стороны – внутренние и наружные кольца, образующие внутреннюю полость камеры

сгорания.

Фиксируется

камера сгорания в корпусе восемью радиальными штифтами. Задняя часть камеры сгорания центрируется на кольцах

соплового аппарата I ступени турбины.

Рабочие

топливные форсунки – одноканальные, центробежного типа, крепятся на фланце

переднего корпуса камеры сгорания. Крепление допускает радиальное перемещение

форсунок при нагреве и охлаждении камеры сгорания. Топливный коллектор –

кольцевой – крепится к переднему фланцу корпуса на кронштейнах при помощи радиальных

пальцев.

На переднем

корпусе камеры сгорания устанавливаются два воспламенителя, каждый из которых

состоит из пусковой форсунки и запальной свечи, смонтированных в общем корпусе.

Турбина– осевая, реактивная,

трехступенчатая – состоит из ротора и статора.

Ротор турбины (рис. 10), расположенный консольно на двух опорах, состоит

из трех рабочих колес, соединенных между собой и с фланцем вала турбины восемью

стяжными болтами. Рабочие лопатки соединены с дисками при помощи "елочного"

замка и законтрены пластинчатыми замками.

Рис. 10. Ротор турбины

Диски рабочих колес I и II ступеней

турбины охлаждаются вторичным воздухом, поступающим в полость между диском

рабочего колеса и дефлектором, закрепленным на диске.

Основной

опорой ротора турбины является роликовый подшипник, расположенный на валу у

фланца крепления диска I ступени

турбины. Дополнительной опорой вала турбины служит задний вал ротора

компрессора, с которым вал ротора турбины соединен при помощи шлицев и стяжного

болта.

Статор турбины состоит из трех сопловых аппаратов, соединенных между собой и с

корпусом камеры сгорания болтами.

Сопловой

аппарат I ступени турбины состоит из наружного

кольца, внутреннего корпуса и съемных охлаждаемых лопаток, зафиксированных во

внутреннем корпусе стопорным кольцом. Лопатки соплового аппарата I ступени турбины охлаждаются воздухом, поступающим из-за

компрессора двигателя.

Сопловые аппараты II и III ступеней турбины – сварные – состоят из наружного кольца,

внутреннего кольца с диафрагмой и лопаток, приваренных к наружному кольцу.

Внутренние кольца сопловых аппаратов своими профильными просечками центрируются

на лопатках сопловых аппаратов для компенсации температурных деформаций.

Для обеспечения минимальных зазоров между

торцами рабочих лопаток и наружными кольцами сопловых аппаратов устанавливаются

никельграфитовые вставки, монтируемые в специальных пазах на наружных кольцах.

Для уменьшения перетекания газов между ступенями турбины на ступицах рабочих

колес выполнены лабиринтные уплотнения.

Реактивное

сопло (рис. 11) – нерегулируемое – состоит из наружного и внутреннего кожухов,

которые соединены между собой тремя пустотелыми стойками. Реактивное сопло

двумя наружными фланцами соединяется с сопловым аппаратом III ступени турбины и самолетной газоотводящей

трубой.

Рис. 11. Реактивное сопло:

1 – стенка внутреннего кожуха сопла; 2 – стойка; 3 – фланец крепления к статору турбины; 4 – патрубок крепления трубопровода суфлирования; 5 – фланец крепления газоотводящей трубы; 6 – внутренний кожух; 7 – фланец крепления стекателя.

|