АВИАЦИОННЫЙ ТУРБОВИНТОВОЙ ДВИГАТЕЛЬ

руководство по эксплуатации техническому обслуживанию

Аи-24ВТ |

Глава VII

28. ЗАМЕНА ТЕРМОПАРЫ

Двенадцать термопар Т-80-Т

установлены на наружном кожухе реактивного сопла.

Для замены термопар

необходимо:

1. Расконтрить и отвернуть

винты стяжных лент крепления кожуха термопар. Снять ленты и обе половины кожуха

термопар.

2. Отсоединить соединительные

провода 1, 2, 7, 8 (рис. 105) от термопары.

3. Расконтрить и отвернуть

болты 4 и снять термопару.

Примечание. При необходимости снять кожух

обдува корпуса турбины.

4. Установить новую

термопару, подложив под фланец новую прокладку 6, смазанную графитовой

смазкой. 4. Установить новую

термопару, подложив под фланец новую прокладку 6, смазанную графитовой

смазкой.

5. Смазать резьбу болтов

крепления термопар графитовой смазкой, поставить под болты 4 шайбы 3,

завернуть болты и законтрить между собой контровочной проволокой.

6. Подсоединить

соединительные провода. Во избежание перепутывания полярности хромелевые (положительные)

контактные винты имеют резьбу 4×0,7, а алюмелевые (отрицательные) –

резьбу 5×0,8. Провода должны подсоединяться к контактным винтам, между

которыми стоит отличительный знак маркировки, окрашенный в зеленый цвет.

7. Проверить сопротивление внешней цепи термопар, которое должно быть 15±0,1 Ом. Проверка сопротивления производится в соответствии с паспортом термометра ИТГ-2А.

Рис. 105. Термопара:

1, 7 – соединительные провода – алюмелевые; 2, 8 – соединительные провода – хромелевые; 3 – шайба; 4 – болт; 5 – гайка; 6 – прокладка

29. ЗАМЕНА УСИЛИТЕЛЯ КОРРЕКТОРА ЧАСТОТЫ ВРАЩЕНИЯ (УКО)

Усилитель корректора частоты

вращения (рис. 106) установлен в нише шасси, на переднем силовом шпангоуте

гондолы двигателя.

Для замены УКО необходимо:

Рис. 106. Усилитель корректора частоты вращения:

1 – винты крепления крышки;

2 – крышка потенциометра;

3 – штуцер подвода воздуха для об-дува;

4 – отверстие для крепления;

5, 6 – штепсельные разъемы

1. Отсоединить штепсельный разъем от УКО.

2. Отсоединить воздушный трубопровод.

3. Отсоединить штепсельный разъем

блока стабилизации БС.

4. Отвернуть болты крепления

и снять УКО.

5. Установить новый УКО, подсоединить

штепсельные разъемы и воздушный трубопровод. Под болты крепления

подложить плоские и новые пружинные шайбы.

6. Задатчик потенциометра УКО установить так же, как на снятом

УКО.

На работающем двигателе проверить:

– частоту вращения вступления в работу УКО, как указано в разд. 11 главы

VI;

– приемистость двигателя.

После проверки крышку потенциометра УКО опломбировать.

30. ЗАМЕНА ДАТЧИКА УКАЗАТЕЛЯ И ДАТЧИКА КОРРЕКТОРА ЧАСТОТЫ ВРАЩЕНИЯ

Датчики

указателя и корректора частоты вращения установлены на коробке приводов.

Для замены датчика (рис.

107) необходимо:

1. Разъединить штепсельный разъем 1.

2. Отвернуть накидную гайку 2

крепления датчика.

3. Снять датчик с двигателя.

Рис. 107. Датчик указателя (корректора) частоты вращения:

1 –

штепсельный разъем;

2 – накидная гайка;

3 – переходник датчика

корректора частоты вращения;

4 – переходник датчика указателя частоты

вращения

4. Установить новый датчик в порядке, обратном снятию.

При установке датчика

необходимо обратить особое внимание на совпадение граней хвостовика агрегата с

гранями цангового зажима в приводе двигателя.

Гайку агрегата заворачивать

только от руки нa первые 4...5 оборотов (ниток резьбы),

после чего окончательно затянуть ключом и законтрить.

Невозможность заворачивания

гайки от руки на 4...5 оборотов (ниток резьбы) указывает на несовпадение

положения квадрата валика датчика и привода.

После замены датчика,

входящего в систему регулирования (подключенного к УКО), необходимо проверить

частоту вращения вступления в работу УКО, как указано в разд. 11 главы VI.

31. ЗАМЕНА СИГНАЛИЗАТОРА ОБЛЕДЕНЕНИЯ

Сигнализатор обледенения

устанавливается на лобовом картере, с левой стороны двигателя.

Для замены сигнализатора

обледенения (рис. 108) необходимо:

1. Отсоединить штепсельный

разъем 1 электропроводки.

2. Отвернуть гайки 2

крепления сигнализатора и снять его с двигателя.

3. Установить новый сигнализатор

обледенения в порядке, обратном снятию.

Под гайки крепления подложить

новые пружинные шайбы 3.

Примечание. Между лобовым картером и

фланцем сигнализатора обледенения прокладка не устанавливается. Сопрягаемые поверхности

должны быть чистыми для обеспечения надежного контакта.

4. После замены сигнализатора

обледенения необходимо проверить его работу:

– на неработающем двигателе

при включенном выключателе проверки лампочка "Обледенение" должна

гореть;

– на работающем двигателе при

включенном выключателе проверки лампочка "Обледенение" не должна гореть.

Рис. 108. Сигнализатор обледенения:

1 – штепсельный разъем;

2 – гайка крепления сигнализатора;

3 – шайба пружинная

32. ЗАМЕНА ЭЛЕКТРОМЕХАНИЗМА И КЛАПАНА ПЕРЕПУСКА ВОЗДУХА НА

ОБОГРЕВ ВНА

Клапан перепуска воздуха на

обогрев ВНА компрессора установлен на корпусе компрессора двигателя с левой

стороны. Электромеханизм установлен на корпусе клапана.

Для замены клапана или

электромеханизма необходимо:

1. Отсоединить от клапана

трубопровод отвода воздуха к ВНА.

2. Снять трубопровод подвода

воздуха к клапану.

3. Разъединить штепсельный

разъем 2 (рис. 109) электромеханизма.

4. Отсоединить шланг от трубопровода

1 на обдув электромеханизма.

5. Отвернуть

болты крепления 5 клапана к корпусу компрессора, снять хомуты крепления

металлизации и снять металлизацию.

6. Снять клапан вместе с злектромеханизмом

с двигателя.

7. Отвернуть винты

крепления крышки рычагов управления заслонкой и снять крышку.

8. Отсоединить ходовой винт

электромеханизма от тяги управления заслонкой.

Рис. 109. Клапан перепуска воздуха на обогрев ВНА и электромеханизм:

1 – трубопровод обдува; 2 –штепсельный разъем; 3 – электромеханизм; 4

– трубопровод отвода воздуха от клапана; 5 – болт крепления клапана; 6

– трубопровод подвода воздуха к клапану

9.

Расконтрить пластинчатые замки, отвернуть гайки шпилек крепления электромеханизма

к коркорпусу клапана и снять кожух обдува с трубопроводом обдува.

10. Снять накладку, две

асбестовые прокладки и асбестовые втулки.

11. Снять электромеханизм с

корпуса клапана.

12. Перед установкой нового

клапана и электромеханизма не обходимо:

– проверить ход ходового винта 8 (см. рис. 76), который должен быть в пределах 18+1,0 мм;

– проверить и при

необходимости отрегулировать открытие и закрытие заслонки клапана, как указано в гл. VI.

13. Произвести установку

агрегатов в порядке, обратном снятию. При установке трубопровода подвода

воздуха к клапану на фланец камеры сгорания установить новую паронитовую

прокладку, смазанную силоксановой эмалью. Под головки винтов крепления клапана

и под гайки крепления электромеханизма подложить новые пружинные шайбы и

дополнительно под верхний винт – плоскую шайбу и перемычку металлизации.

14. Проверить работу клапана,

как указано в гл. VI.

33. ЗАМЕНА ВЛАГООТСТОЙНИКА

Влагоотстойник (рис. 110) установлен на коробке приводов.

Для

замены влагоотстойника необходимо:

1.

Отсоединить трубопроводы.

2.

Отвернуть гайки крепления и снять влагоотстойник с двигателя.

3.

Установить по шпилькам крепления влагоотстойника новую прокладку, смазанную

силоксановой эмалью.

4.

Установить влагоотстойник на двигатель, подложив под гайки крепления новые

пружинные шайбы.

Рис. 110. Влагоотстойник:

1 – влагоотстойник; 2 – гайка;

3 – шайба пружинная; 4 – прокладка; 5 – трубопровод

отвода воздуха; 6 – трубопровод подвода воздуха; 7 – пробка

34. ЗАМЕНА ДАТЧИКОВ СИГНАЛИЗАЦИИ ПОЖАРА

На двигателе установлены два

датчика сигнализации пожара: на лобовом картере и в трубопроводе суфлирования

масляной полости заднего подшипника компрессора и подшипника турбины (в месте

правого ребра корпуса камеры сгорания).

Для замены датчиков

сигнализации пожара в масляных полостях двигателя необходимо:

а) на лобовом картере:

– отсоединить штепсельный

разъем датчика-сигнализатора;

– снять крышку вместе с

датчиком и уплотнительным кольцом, предварительно сняв четыре гайки и четыре

пружинные шайбы;

– снять прокладку в месте

установки крышки;

– установить новую прокладку;

– с крышки снять датчик и

уплотнительное кольцо;

– завернуть датчик в крышку,

подложив под него новое уплотнительное кольцо;

– законтрить датчик

контровочной проволокой;

– осторожно, не допуская

повреждения термобатареи и проводов датчика, установить крышку с датчиком на

лобовой картер;

– крышку с датчиком закрепить

четырьмя гайками, подложив под них новые пружинные шайбы;

– подсоединить штепсельный

разъем датчика сигнализатора;

б) в трубопроводе суфлирования масляной

полости подшипников компрессора и турбины:

– отсоединить штепсельный

разъем датчика-сигнализатора;

– снять датчик с

уплотнительным кольцом в трубопроводе суфлирования;

– завернуть датчик-сигнализатор

в трубопровод суфлирования, подложив новое уплотнительное кольцо, законтрить;

– подсоединить штепсельный

разъем датчика-сигнализатора.

ВНИМАНИЕ. 1. До установки датчика-сигнализатора на двигатель предохранительный колпачок с датчика не снимать.

2. При установке датчиков-сигнализаторов на двигатель

соблюдать осторожность, чтобы не повредить термобатареи датчиков.

3.

При установке датчиков на двигатель соблюдать меры предосторожности,

предупреждающие попадание посторонних предметов и грязи во внутренние полости лобового

картера и трубопровода суфлирования.

4. При выворачивании и заворачивании датчика в трубопровод суфлирования пользоваться двумя гаечными ключами для

предохранения трубопровода суфлирования от скручивания.

Запустить двигатель и

убедиться в герметичности соединений.

35. ЗАМЕНА ПРЕДЕЛЬНО-ПРЕДОХРАНИТЕЛЬНОЙ МУФТЫ ПРИВОДА СТАРТЕРА-ГЕНЕРАТОРА

В случае разрушения валика

предельно-предохранительной муфты СТГ необходимо заменить муфту в следующем порядке:

1. Снять с двигателя

стартер-генератор, как указано в разд. 20 настоящей главы.

2. Расконтрить и отвернуть

гайки 3 крепления привода (см. рис. 82).

3. Специальным

приспособлением выпрессовать привод из лобового картера.

4. Расконтрить замки 5,

вывернуть винты 6, снять корпус манжеты 7 и заменить манжету 8

новой, как указано в разд. 5 настоящей главы.

5. Удалить срезанную часть

муфты, вынуть стопорное кольцо 10 и вытолкнуть оставшуюся полумуфту из

привода.

6. Установить в шестерню

привода новую предельно предохранительную муфту, предварительно надев резиновое

уплотнительное кольцо 12.

7. Установить стопорное

кольцо 10.

8. Установить корпус манжеты 7

на привод, предварительно установив паронитовую прокладку 4.

9. Смазать посадочное место

привода техническим жиром, установить на шпильки крепления привода новую

паронитовую прокладку 1, смазав ее силоксановой эмалью, и запрессовать

привод по месту в лобовой картер.

10. Надеть на шпильки

крепления привода новые замки, затянуть гайки и законтрить.

11. Установить на двигатель

стартер-генератор.

Примечание. При

отрицательных температурах окружающего воздуха перед установкой привода необходимо

подогреть лобовой картер в месте крепления стартера-генератора подогревателями

с температурой воздуха на выходе не выше + 80 °С.

36. ЗАМЕНА ПРИЕМНИКА ПОЛНОГО ДАВЛЕНИЯ

Для подвода полного давления

воздуха в АДТ на лобовом картере,

внизу, слева установлен приемник полного давления.

Для

замены приемника необходимо:

1.

Отсоединить трубопроводы 3, 7 (рис. 111).

2. Отвернуть

две гайки 6 со шпилек крепления корпуса приемника к лобовому картеру и

снять приемник с двигателя.

3.

Установить новый приемник в порядке, обратном снятию. Под гайки крепления

приемника подложить новые пружинные шайбы 5.

Рис. 111. Приемник полного давления:

1 – гайка; 2 – прокладка; 3

– трубопровод; 4 – шайба плоская; 5 – шайба пружинная; 6 –

гайка; 7 – трубопровод

37. ЗАМЕНА РЕАКТИВНОГО СОПЛА

Для замены реактивного сопла (рис. 111а) необходимо:

1. Расконтрить и отвернуть

винты стяжных лент крепления крышек термопар и болты крепления накладки в месте

выхода проводов от термопар из кожуха турбины. Снять стяжные ленты и крышки

термопар.

2. Отсоединить трубопроводы

суфлирования от патрубков на реактивном сопле.

3. Расконтрить и отвернуть

болты крепления термопар, болты крепления кронштейна соединительных колодок.

Расконтрить и вывернуть болты хомутов крепления жгута электропроводов и снять

термопары вместе с соединительными и компенсационными проводами.

4. Расконтрить и отвернуть

болты крепления накладок у патрубка подсоединения трубопровода суфлирования от

центробежного суфлера, снять накладки.

5. Расконтрить и отвернуть

стяжные болты крепления кожуха турбины.

6. Снять с корпуса турбины

левую и правую половины кожуха турбины.

7. Расконтрить и отвернуть

гайки крепления реактивного сопла, снять контровочные замки.

8. Снять болты и реактивное

сопло.

9. Замерить зазор между

торцом кольца внутреннего кожуха вновь устанавливаемого реактивного сопла и

торцом замковой части лопатки III ступени

турбины. Величина зазора должна быть в пределах 5,5...8,4 мм.

10. Смазать плоскости разъема

фланцев соплового аппарата III ступени

турбины и вновь устанавливаемого реактивного сопла силоксановой эмалью и дать

ей просохнуть в течение 5...7 мин.

11. Установить реактивное

сопло на фланец соплового аппарата III ступени турбины, совместив нулевые метки на фланце соплового аппарата.

Закрепить его болтами, предварительно смазав резьбу болтов графитовой смазкой и

подложив под гайки контровочные замки. Затянуть гайки усилием 1,3...1,5 кгс

∙ м и законтрить замками.

12.

Установить на место левую и правую половины кожуха турбины и соединить их между

собой двумя ранее стоявшими болтами и гайками, предварительно подложив под

головки болтов новые контровочные замки, а между кронштейнами кожухов установить

ранее стоявшие шайбы. Затянуть болты и законтрить замками.

Примечание. При

установке кожуха выдержать равномерный зазор у патрубков суфлирования и по

фланцам под термопары (контролировать визуально).

13. Надеть на реактивное сопло коллектор термопар, собранный

с компенсационными проводами и соединительными колодками.

14. Закрепить термопары болтами, подложив под них плоские шайбы, а

под фланцы термопар – новые паронитовые прокладки. Болты крепления термопар

законтрить между собой контровочной проволокой.

15. Прикрепить кронштейн с соединительными колодками к кожуху реактивного

сопла ранее стоявшими деталями крепления и законтрить болты крепления контровочной

проволокой между собой. Закрепить хомуты жгута коллектора термопар болтами,

подложив под головки новые пружинные шайбы.

16. Установить накладки на кожух турбины в месте подсоединения

трубопровода суфлирования, идущего от центробежного суфлера к патрубку на реактивном

сопле, завернуть болты крепления и законтрить между собой.

17. Установить левую и правую

крышки термопар и стянуть их стяжными лентами, располагая муфты лент на уровне

левого воспламенителя. Стяжные винты лент законтрить контровочной проволокой.

Рис. 111а. Реактивное сопло:

1 – манжеты; 2 – стойка; 3 – воротник; 4 – наружный

кожух; 5 – внутренний кожух; 6 – ребро

18. Закрепить провода, идущие к самолетному измерителю и УРТ, в месте их выхода из

кожуха турбины при помощи накладки, предварительно установив резиновую прокладку,

завернуть болты и законтрить контровочной проволокой.

19. Подсоединить трубопровод суфлирования лабиринтов среднего и заднего

подшипников ротора двигателя и трубопровод, идущий от центробежного суфлера к

патрубкам на реактивном сопле, подложив под фланцы новые паронитовые прокладки,

смазанные силоксановой эмалью, а под головки болтов – плоские и новые пружинные

шайбы. Подложить под гайки крепления новые пружинные шайбы, навернуть гайки и

затянуть их.

38. ЗАМЕНА ТЕРМОСТРУЖКОСИГНАЛИЗАТОРА (ТСС)

В нижней

части камеры сгорания установлен корпус с масляными фильтрами и

термостружкосигнализаторами.

Для

замены ТСС необходимо:

1. Снять

дренажный трубопровод дренажного бачка масляной системы силовой установки (для

удобства выполнения работ).

2.

Отсоединить штепсельный разъем термостружкосигнализатора.

3. Снять

контровочную проволоку и вывернуть два болта 4 (см. рис. 44).

ВНИМАНИЕ. Болты 4 со

стопорными кольцами 8 являются съемником корпуса термостружкосигнализатора,

поэтому отворачивать их необходимо в следующей последовательности:

– ослабить затяжку болтов 4;

– вывернуть их до упора стопорных колец 8 во фланец термостружкосигнализатора

(примерно на три оборота);

– дальнейшее отворачивание болтов производить

поочередно, поворачивая каждый болт за один прием не более чем на пол-оборота.

4. Вынуть

из корпуса маслофильтров 1 термостружкосигнализатор с корпусом 3 и

маслофильтр 7 с фланцем 2. Снять паронитовые прокладки 5 и

6, установленные соответственно между фланцами термостружкосигнализатора

и маслофильтра, между корпусом и фланцем маслофильтра.

5. Промыть

маслофильтр в чистом керосине или бензине и продуть его сжатым воздухом.

6. Перед

установкой нового ТСС необходимо подсоединить к нему ШР и, замыкая кусочком

проволоки магниты, проверить, загорается ли сигнальное табло системы

тсрмостружкосигнализации.

7.

Установить фильтр и термостружкосигнализатор в корпус маслофильтров в порядке,

обратном снятию, установив новые прокладки 5 и 6, смазанные

силоксановой эмалью.

ВНИМАНИЕ. Термостружкосигнализатор, на корпусе которого

имеется буква "Т", установить в отверстие корпуса маслофильтров,

расположенное со стороны турбины, а с буквой "К" – в отверстие,

расположенное со стороны компрессора. На торце фланца корпуса каждого термостружкосигнализатора

имеется прилив, не дающий возможности установить его не в свое гнездо

(приливы на установленном ТСС обращены к штуцерам).

39. ЗАМЕНА масляного фильтра ЛОБОВОГО KAPTЕPA и СИГНАЛИЗАТОРА перепада давления масла

Масляный фильтр (см. рис. 15) лобового картера установлен в колодце

нижней части лобового картера, с правой стороны двигателя.

Для замены масляного фильтра необходимо:

– расконтрить и отсоединить от сигнализатора перепада давления масла

штепсельный разъем;

–

расконтрить и отвернуть болт 1 (см. рис. 15) крепления масляного

фильтра;

– снять

масляный фильтр с двигателя;

–

установить новый маслофильтр в порядке, обратном снятию; при этом штифт 3

фильтра должен войти в отверстие на фланце лобового картера; при установке

масляного фильтра убедиться, что в выточке посадочного фланца под масляный

фильтр на лобовом картере стоит резиновое уплотнительное кольцо и что оно не

имеет повреждений;

–

затянуть болт 1 ключом 20-569-045 бортового инструмента без применения

чрезмерных усилий и дополнительного рычага и законтрить.

Запустить

и прогреть двигатель на режиме малого газа, остановить его и убедиться в

отсутствии течи масла из-под маслофильтра.

Сигнализатор

установлен на крышке масляного фильтра лобового картера (рис. 112).

Для замены сигнализатора

необходимо:

1. Расконтрить и отсоединить

штепсельный разъем, расконтрить и отвернуть винты 1 (см. рис.

112), снять сигнализатор.

2. Убедиться в целости

уплотнительных колец 4 и 5, поверхность которых должна быть

глянцевой, без видимых невооруженным глазом включений, пузырей, трещин и царапин.

Рис. 112. Крышка маслофильтра с сигнализатором засорения масляного фильтра лобового картера:

1 – винт; 2 – контровочная

проволока; 3 – сигнализатор засорения фильтра; 4, 5 – кольца резиновые уплотнительные

3. Смазать

рабочей маслосмесью или тонким слоем технического вазелина резиновые

уплотнительные кольца 4 и 5, установить сигнализатор в

посадочное гнездо, затянуть и законтрить винты 1, подсоединить и

законтрить штепсельный разъем.

Примечание. Для крепления сигнализатора

использовать винты 1, поступающие вместе с сигнализатором, или винты

4988А-4-18.

Запустить

двигатель, прогреть на режиме земного малого газа, остановить его и убедиться в

отсутствии течи масла из-под

сигнализатора.

40. ЗАМЕНА ТРУБОПРОВОДОВ

При замене трубопроводов

на двигателе руководствоваться следующим:

1. Перед снятием

трубопроводов демонтировать хомуты и планки крепления трубопроводов.

2. После отсоединения

трубопроводов от штуцеров, на штуцера и трубопроводы установить заглушки.

3. Перед установкой на

двигатель трубопроводы промыть в чистом бензине.

4. Трубопроводы не должны

иметь скручивания, коррозии, заусенцев, вмятин, грубых рисок и вырывов

материала.

5. Все трубопроводы монтировать на двигатель в таком положении, при котором трубопроводы садятся на

штуцера без напряжения, при этом гайка трубопровода должна навертываться на

штуцер от руки.

Допускается устанавливать трубопроводы, имеющие несоосность, не превышающую норм, указанных в табл. 5, с

осевым зазором по сопрягаемым поверхностям не более 0,5 мм. При этом один конец трубопровода должен быть закреплен.

Таблица 5

Величины несоосности трубопроводов

| Плечо, мм |

Допустимая величина несоосности трубопровода с наружным диаметром, мм |

| 6 |

8 |

10 |

12 |

18

|

более

18 |

| 50 |

1 |

1 |

1 |

- |

- |

- |

| 100 |

1,5 |

1,5 |

1 |

1 |

1 |

- |

| 150 |

2 |

2 |

1,5 |

1,5 |

1,5 |

1 |

| 200 и более |

2 |

2 |

2 |

2 |

2 |

1 |

6. Если при установке трубопроводов не выдерживаются величины, приведенные в табл. 5,

допускается подгибка трубопроводов, причем следует тщательно проверить, нет ли

трещин в местах подгибки.

Максимально допустимые величины подгибки трубопроводов приведены в табл. 6.

7. При установке нa трубопроводы зажимов последние должны монтироваться свободно,

прилегая к трубопроводу по всей поверхности сопряжения.

8. Категорически запрещается подгибка трубопроводов у ниппелей и штуцеров на расстоянии

меньше чем 25 мм от конца ниппеля или места пайки штуцера. Запрещается

также подгибка трубопроводов в окончательно закрепленном положении.

9. Запрещается

подгибка:

– трубопровода подвода топлива от агрегатов АДТ к коллектору;

– полуколец топливного коллектора;

– трубопроводов подвода

топлива от НД к АДТ.

10. Величина зазора между трубопроводами и окружающими деталями должна быть не менее 3 мм.

Таблица 6

Величины подгибки трубопроводов

Номинальный диаметр

трубопровода, мм |

Допустимая подгибка трубопровода в зависимости от длины (l) трубопроводов, мм |

| масляных и воздушных |

топливных |

| 6 x 4 |

2,5 при l ? 100 |

2 при l ? 120 |

| 8 x 6 |

2 при l ? 120 |

1,5 при l ≥ 150 |

| 12 x 10 |

1,5 при l ≥ 150 |

1,0 при l ≥ 200 |

| 16 x 14 |

1 при l ≥ 200 |

0,5 при l ≥ 300 |

| 22 x 20 |

0,5 при l ≥ 500 |

|

| Примечание. Более двух подгибок трубопровода в одном месте не допускается. |

11. Не допускается ставить

трубопроводы и зажимы при отсутствии металлизации.

12. Затягивать гайки следует

умеренно, без чрезмерных усилий.

Накидные гайки и штуцера

соединений контрятся проволокой между собой или к трубопроводам. Винты хомутов

контрятся между собой.

13. Установленные

трубопроводы необходимо проверять на герметичность при опробовании двигателя.

14. При снятии и установке, а

также при хранении трубопровода суфлирования межлабиринтных полостей и

трубопровода подвода эмульсии к центробежному суфлеру запрещается

изгибать и скручивать гибкий элемент.

Допускается на 100 мм гибкой части перемещение вдоль оси не более ±2,0 мм и минимальный радиус изгиба не менее 200 мм.

41. ЗАМЕНА МАНЖЕТЫ КЛАПАНА ПЕРЕПУСКА ВОЗДУХА ИЗ КОМПРЕССОРА

Для замены манжеты

необходимо:

1. Снять с двигателя клапан

перепуска воздуха, как указано в разделе 6, главы VII.

2. Расконтрить шайбы

контровочные 14 (см. рис. 112а), отвернуть и снять гайки 13,

снять шайбы контровочные 14.

3. Снять крышку 8, обе

прокладки 15 и защитную сетку 4.

4. Вынуть поршень 17 и

пружину 1 из корпуса клапана.

5. Снять с поршня 17

стопорное кольцо 11, шайбу 10 и секторную пружину 9.

6. Снять кольцо 7,

пружину 6 и манжету 5.

7. Снять гильзу 16.

8. Промыть корпус и детали

клапана перепуска воздуха в чистом бензине или нефрасе и обдуть их сжатым

воздухом. Осмотреть детали на отсутствие повреждений.

9. Надеть на поршень 17

новую манжету 5, расходную пружину 6, кольцо 7, секторную

пружину 9, шайбу 10 и стопорное кольцо 11.

10. Надеть на шпильки корпуса

гильзу 16, прокладку 15, защитную сетку 4, вторую

прокладку 15.

Примечания: 1. Гильзу 16 ставить

большей юбкой вверх.

2. Поверхности,

сопрягаемые с прокладками 15, и сами прокладки смазать силоксановой эмалью.

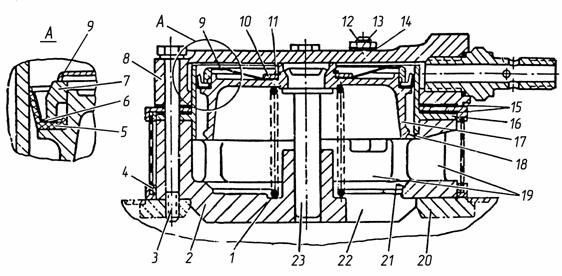

Рис. 112а. Клапан перепуска воздуха:

1 – пружина; 2 – корпус; 3 –

6олт; 4 – сетка защитная; 5 – манжета; 6 – пружина; 7

– кольцо; 8 – крышка; 9 – пружина секторная; 10 –

шайба; 11 – кольцо стопорное; 12 – шпилька; 13 – гайка;

14 – шайба контровочная; 15 – прокладка; 16 – гильза; 17

– поршень; 18 и 21 – пояски конические; 19 – окна

перепускные; 20 – фланец ресивера; 22 – ребро; 23 –

шток поршня

11. Установить пружину 1

и собранный поршень 17 в корпус 2 клапана.

12. Установить крышку 8,

надеть на шпильки 12 новые шайбы контровочные 14, навернуть и

затянуть гайки 13 на шпильках 12 корпуса.

13. Законтрить гайки 13

контровочными шайбами 14.

14. Установить собранный

клапан перепуска воздуха на двигатель, как указано в разделе 6 настоящей главы.

15. Работу клапана перепуска

воздуха проверить при запуске двигателя.

42. ЗАМЕНА РЕЗИНОВЫХ КОЛЕЦ, УПЛОТНЯЮЩИХ ТРУБОПРОВОДЫ ОТКАЧКИ МАСЛА ИЗ ПОЛОСТЕЙ КОРПУСА КАМЕРЫ СГОРАНИЯ

Замена колец производится в следующем порядке:

1. Расконтрить

и отвернуть накидные гайки трубопроводов откачки масла от задних опор на

корпусе маслофильтров. Расконтрить и отвернуть штепсельные разъемы от

термостружкосигнализаторов турбины и компрессора.

2. Отвернуть

болты крепления корпуса маслофильтров к фланцу на камере сгорания и снять

корпус маслофильтров вместе с термостружкосигнализаторами.

3. Снять

ферронитовую прокладку 5 (рис. 112б) и регулировочное кольцо 2;

удалить с фланцев оставшиеся куски прокладки.

4.

Снять резиновые уплотнительные кольца 1 (на каждом трубопроводе установлено

по два резиновых уплотнительных кольца); проверить чистоту колодцев под уплотнительные

кольца.

5.

Обезжирить бензином посадочные места под вновь устанавливаемые резиновые

уплотнительные кольца.

6. Установить на палец приспособления новое резиновое уплотнительное кольцо,

обезжирить его бензином и нанести с доступных сторон герметик ВГФ-2. Вставить палец

в трубопровод и закрепить с помощью гайки 7.

Установить приспособление на фланец 3 камеры сгорания и запрессовать

уплотнительное кольцо в посадочное место на глубину его толщины.

Рис. 112б. К замене резиновых уплотнительных колец на трубопроводах откачки масла:

1 – уплотнительные резиновые кольца;

2 –

регулировочное кольцо;

3 – фланец камеры сгорания;

4 –

корпус маслофильтра;

5 – ферронитовая прокладка

8. Снять приспособление с пальцем и осмотреть запрессованное уплотнительное кольцо

с помощью зеркала и переносной электролампы, убедившись в отсутствии повреждения

кольца; при нормальном состоянии кольца установить на палец приспособления

второе резиновое уплотнительное кольцо, обезжирить его бензином и нанести

герметик ВГФ-2.

Примечание. Герметик наносить по периметру и на верхнюю часть резинового уплотнительного

кольца. На нижнюю часть кольца (со стороны контакта с приспособлением при

запрессовке) герметик не наносить.

9. Установить

палец со вторым резиновым уплотнительным кольцом и запрессовать его вместе с

первым до упора; осмотреть состояние кольца.

10.

Развернуть приспособление на 180° и

запрессовать резиновые уплотнительные кольца в посадочное место другого

трубопровода, как указано выше; снять приспособление.

11.

Подобрать регулировочные кольца 2, обеспечив их выступание над фланцем

камеры сгорания в пределах 0,35...0,45 мм (всего 6 градаций регулировочных

колец по высоте 3,7; 3,5; 3,2; 3,0; 2,7; 2,5; 2,2; 1 ,7 мм).

12.

Обезжирить бензином нижнюю часть резиновых уплотнительных колец обоих трубопроводов,

а также прилегающие к ним поверхности трубопроводов и фланца; нанести

на них герметик ВГФ-2 и установить ранее подобранные регулировочные кольца.

13. Установить корпус

маслофильтров с термостружкосигнализаторами на фланец камеры сгорания,

предварительно подложив под него новую ферронитовую прокладку 5.

14. Подсоединить трубопроводы откачки масла от задних опор, подсоединить штепсельные разъемы к

термостружкосигнализаторам компрессора и турбины и законтрить их.

|